2023年發表于《Chemical Engineering Science》的文獻《Continuous hydrogenation of nitriles to primary amines with high selectivity in flow》,清華大學/浙江師范大學杭州高等研究院的研究團隊對苯甲腈加氫連續流微填充床體系的構建、催化劑篩選及反應參數優化進行了深入探討,并利用含腈基中間體驗證了該連續流動體系的高效性和高選擇性。歐世盛為該研究提供了設備支持:其柱塞泵作為連續流實驗裝置的核心輸送組件,為反應過程中物料的穩定輸送、流量精準控制提供了保障。

導圖

摘要

腈加氫反應是制藥工業中合成胺類化合物的原子經濟性路線,而胺類是精細化工領域至關重要的合成砌塊。然而,在傳統間歇反應器中,由于存在嚴重的返混現象和較差的傳質性能,易生成仲胺、叔胺以及氫解副產物,難以實現伯胺的高選擇性和高收率制備。本研究開發了一種基于微填充床的連續流動體系,用于腈加氫制備伯胺,并以苯甲腈(BN)加氫為模型反應展開研究。在優化的反應條件下,苯甲腈的轉化率可達 100%,芐胺(BA)的選擇性高達 99.1%。在排除內外擴散限制后,還測定了該反應的動力學參數。此外,基于微填充床的連續流動體系在其他腈類化合物的加氫反應中也展現出優異的底物適用性。

實驗裝置與流程

1、裝置組成

微填充床反應器催化腈加氫連續反應的實驗裝置以 “輸送 - 反應 - 控壓” 為核心架構,包含泵、預熱盤管、微填充床反應器、油浴、止回閥、質量流量控制器、減壓閥、背壓閥、氣相色譜儀(GC)和樣品收集裝置,各組件協同實現連續流反應運行。其中,柱塞泵由歐世盛公司提供,負責精準輸送反應物與溶劑,保障流量穩定。

2、實驗流程

液體原料由柱塞泵控制,柱塞泵最大流量為 9.99mL/min,最大壓力為 15MPa。氫氣和氮氣的流量由質量流量控制器控制,流量范圍為 0-100sccm。柱塞泵和質量流量控制器均與計算機連接,可通過計算機軟件直接調節液體和氣體的流量。為防止液體進入質量流量控制器造成損壞,在反應器上游的氣體進口管路中安裝了止回閥。反應器管采用不銹鋼材質,長度 30cm,內徑 3.87mm。為控制反應溫度,反應器以及氣體和液體預熱盤管均浸沒在水浴或油浴中(液體和氣體在進入反應器前先經過預熱盤管預熱)。在反應器下游設置背壓閥,以維持反應所需壓力。

反應開始前,需確保連續流動體系的密封性。將特定濃度的氫氣和反應物溶液按一定流量通入反應器,同時將水浴溫度升至設定值。待體系運行至少 3 個液體停留時間后,反應達到穩定狀態,此時收集樣品進行分析測試。

主要研究結果

1、催化劑篩選

考察對象:催化劑是影響腈加氫反應的核心因素,催化劑類型和制備方法都會對反應活性和選擇性產生影響。研究對 6 種催化劑的反應性能進行了評價,覆蓋貴金屬(Pt/C、Pd/Al?O?、Ru/C)和非貴金屬(20% Ni/SiO?、30% Ni/SiO?、雷尼鎳)。

反應條件:氣體壓力 1.0MPa,苯甲腈質量濃度 10%,溫度 70℃,氣體流量 30sccm,液體流量 0.3mL/min,催化劑裝填量 2.40g。

核心差異:鎳基催化劑在芐胺合成反應中表現出優異性能。在 20% Ni/SiO?催化劑上,70℃時苯甲腈轉化率接近 99.9%,反應液中檢測到的副產物極少,表明該催化劑對芐胺合成具有較高的選擇性和良好的適用性,在后續實驗中作為苯甲腈選擇性加氫的催化劑。30 % Ni/SiO?因Ni負載高導致分散度下降,二芐胺副產升至17.8 %;雷尼鎳雖活性高但易自燃且產7.3 % N-芐基丁胺,均被淘汰。貴金屬催化劑雖初始活性較高,但易過度加氫生成副產物。

最加選擇:20% Ni/SiO?催化劑,在 70℃反應條件下,苯甲腈轉化率達 99.9%,芐胺選擇性超 92%,且副產物少,兼具高活性與高選擇性。

2、反應壓力

壓力作用:氫氣在催化劑表面的傳質過程是反應的速率控制步驟,且與氫分壓直接相關。本部分考察了氫氣壓力對產物組成的影響,結果如圖 4 所示。在反應壓力為 1.0MPa 時,苯甲腈已基本轉化;隨著壓力繼續升高,轉化率和選擇性均無顯著變化。這表明當反應壓力達到 1.0MPa 后,氫氣傳質不再是反應的速率限制因素。考慮到安全性,1.0MPa 是最適宜的反應壓力,而傳統間歇反應器通常需要更高的氫氣壓力。

最加選擇:1.0MPa 為經濟與效率的平衡點,兼顧反應效果與工業可行性。

3、液體流量

考察發現:隨著重量液時空速(WLHSV)的增加,苯甲腈轉化率逐漸降低。當 WLHSV 為 1.5h?¹ 時,苯甲腈幾乎轉化掉;而當 WLHSV 升高至 5.0h?¹ 時,苯甲腈轉化率降至 37%。在產物選擇性方面,隨著 WLHSV 的增加,芐胺的選擇性快速下降,N - 芐基丁胺的選擇性逐漸升高。這是因為 WLHSV 增大導致原料在催化劑表面的停留時間縮短,進而使苯甲腈轉化率降低。通過考察 WLHSV 對催化劑性能的影響發現,較低的 WLHSV 更有利于反應進行。綜合考慮原料轉化率和產物選擇性,確定最佳 WLHSV 為 1.5h?¹(對應液體流量為 0.3mL/min)。

最加選擇:液體流量需與反應器體積、催化劑活性匹配,WLHSV 1.5h?¹ 為最加空速條件。

4、反應溫度

溫度影響:苯甲腈加氫會生成芐胺和二芐胺,且二者均可能進一步加氫生成甲苯。在 60-90℃溫度范圍內系統考察溫度對反應的影響。數據表明,隨著溫度升高,甲苯的選擇性始終低于 0.5%,N - 芐基丁胺的選擇性也低于 0.5%;但當溫度從 60℃升至 90℃時,亞胺的選擇性從 1.0% 降至 0.2%,二芐胺的選擇性從 0.2% 升至 1.2%。這可能是因為苯甲腈首先加氫生成亞胺,亞胺既可以與苯甲腈發生縮合反應生成 N - 芐基丁胺,也可以加氫生成二芐胺,較高的溫度會加速縮合和加氫反應速率。這意味著催化劑的選擇對芐胺選擇性至關重要,而溫度主要影響副產物的分布。

控制要求:需精準控制反應溫度,微填充床的控溫優勢可實現產物分布優化。

5、催化劑穩定性

考察條件:以 20% Ni/SiO?為催化劑,在最加參數(甲醇為溶劑、1.0MPa、70℃、WLHSV 1.5h?¹)下連續運行 445h。

監測結果:反應前 100h 內轉化率維持在 99.9%,芐胺選擇性 92%-93%;運行至 445h 時,轉化率仍達 99.5%,選擇性近 100%,無明顯下降;TEM 表征顯示,反應后 Ni 顆粒粒徑仍約 6.9nm,無明顯團聚;XRD 未檢測到新物相(如 NiO)生成,證明催化劑結構穩定,長周期運行無失活。

穩定機制:Ni 與 SiO?載體間存在強相互作用(XRD 檢測到鎳基石棉石相),抑制 Ni 顆粒團聚,同時載體高比表面積(360m²/g)為 Ni 顆粒提供充足分散位點,保障長期活性。

6、催化劑表征

物相組成(XRD):焙燒后存在 NiO 和鎳基石棉石;還原后 NiO→Ni?,石棉石相仍保留,證實強 Ni-O-Si 界面鍵。

孔結構與比表面積(N?吸附):載體為 IV 型介孔 SiO?,比表面積 360 m²/g,平均孔徑 6.3 nm,利于傳質。

微觀形貌與粒徑(TEM):TEM 顯示 Ni? 納米顆粒均勻分散,平均粒徑 6.9 nm,無明顯團聚。

還原性(TPR):反應 400 h 后粒徑與形貌幾乎不變,歸功于強金屬-載體相互作用,保證長期高活性與高選擇性。

7、催化劑在相關底物中的應用

底物適用性:以苯甲腈選擇性加氫為模型反應,成功構建了高效的連續流動微填充床反應器體系。為驗證該連續流動體系的高效性和高選擇性,對多種含腈基中間體的加氫反應進行了測試,結果顯示連續流動微填充床體系在多種腈類化合物的加氫反應中均展現出優異的底物適用性。

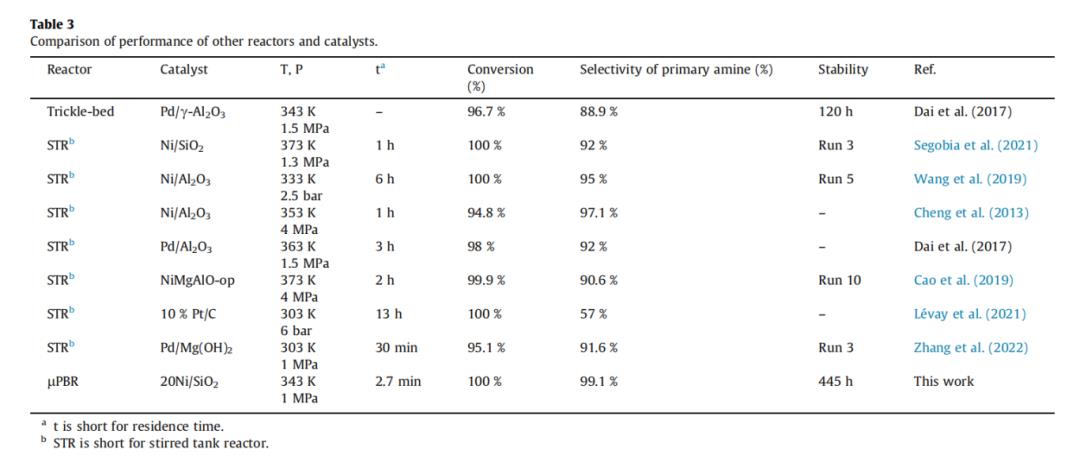

反應器性能對比:此前已有眾多研究者對苯甲腈加氫制備芐胺的反應進行了研究,表3對比了類似實驗條件下不同反應器和催化劑的反應結果。顯然,微填充床反應器(μPBR)的停留時間最短(僅 2.7min),而其他反應器中的反應通常需要約 1 小時甚至更長時間。微填充床反應器之所以能實現較高的催化加氫速率,是因為其顯著改善了反應過程中的氣液傳質效率。此外,與以往研究相比,本研究中芐胺的選擇性最高。首先,微填充床反應器消除了傳統反應器中嚴重的返混現象和較差的傳質性能,在反應過程中可精確控制液體和氣體在催化劑床層中的流動狀態。其次,在焙燒后的 Ni/SiO?催化劑上形成了大量鎳基石棉石相,表明金屬與載體之間存在強相互作用。本研究中 Ni 納米顆粒的平均粒徑約為 6.9nm,分散性良好,遠小于此前研究中報道的 14nm。催化劑較大的比表面積和適宜的孔結構,可有效提升苯甲腈氫解生成芐胺的反應性能。

反應器優勢:基于微填充床反應器的腈加氫連續流動體系具有反應時間短、效率高、選擇性高、催化劑壽命長等優勢。未來的研究將聚焦于開發適用于微填充床反應器中其他腈類化合物加氫反應的催化劑。

研究結論及意義

本研究成功開發了基于微填充床反應器的連續流動體系,用于苯甲腈的選擇性加氫反應。結果表明,金屬催化劑的性質是決定產物分布的關鍵因素。以 Ni/SiO?為催化劑,系統考察了氫氣壓力、溶劑類型、反應溫度、氨用量和液體流量對加氫反應性能的影響。在優化的反應條件下,苯甲腈的轉化率達到 100%,芐胺的選擇性高達 99.1%。基于微填充床反應器的連續流動體系在腈類化合物加氫反應中表現出優異的性能和效率,通過精確控制停留時間,可有效抑制縮合、氫解等副反應。

該研究的意義在于:一方面,通過優化苯甲腈加氫的連續流微填充床體系、篩選高效催化劑,明確了關鍵反應參數,為腈類加氫制備伯胺的機理研究提供了實用數據;另一方面,解決了傳統工藝副產物多、效率低的問題,實現了伯胺的高轉化(100%)、高選擇性(99.1%)及長周期穩定生產,為伯胺類化學品的工業化連續生產提供了可行方案,也為其他腈類加氫體系開發提供了參考。

主要圖表

圖 1 :苯甲腈加氫微填充床反應器原理示意圖。

表 1:不同催化劑上 BN 的連續加氫。

圖4:20% Ni/SiO?催化劑上不同反應壓力對加氫產物組成的影響。

圖 5:20% Ni/SiO?催化劑上不同重量液時空速(WLHSV)對加氫產物組成的影響。

圖 7:20% Ni/SiO?催化劑上不同反應溫度對加氫產物組成的影響。

圖 8:20 % Ni/SiO? 催化劑的穩定性。

圖 11: (a) 液體表觀流速對平均加氫反應速率的影響。(b) 轉化率與反應溫度的關系。(c) 以 1/RT 為橫坐標、lnk 為縱坐標的曲線圖。

表 3:不同反應器與催化劑的性能對比。

參考文獻

DOI: 10.1016/j.ces.2023.118460